Œuf surprise

Introduction

Dans le cadre de ma deuxième année de BUT Génie Mécanique et Productique, j’ai eu l’opportunité de réaliser un projet original : concevoir et fabriquer un œuf surprise avec un objet mystère. J’étais alors en charge de la partie de la réalisation de l’œuf surprise.

Ce projet avait pour objectif de mobiliser l’ensemble des compétences acquises en conception, calcul et de fabrication, tout en travaillant avec une équipe sur toutes les étapes de développement, de la conception initiale jusqu’à la réalisation finale.

L’œuf surprise est conçu pour offrir une expérience ludique et éducative. L’objectif principal est d’amuser tout en permettant de découvrir une surprise cachée à l’intérieur.

L’objet est destiné à un enfant en bas âge (de 3 à 8 ans environ) afin d’être distribuer dans un hôpital ou une salle d’attente.

Nous avons décidé très vite de faire un œuf surprise rappelant le génie mécanique et donc introduire une ouverture mécanique symbolisant le GMP.

Œuf surprise à ouverture mécanique

CAO / Résultat final

Cahier des charges

Notre objet est limité par un cahier des charges afin d’avoir un résultat homogène avec les autres groupes ayant le même projet. L’objectif ? Pouvoir comparé différent résultat d’un même cahier des charges afin d’observer les différents choix d’idées pour réaliser l’œuf

On doit donc respecter un cahier des charges imposé :

- Créer un œuf mystère type « Kinder Surprise »

- Réaliser un œuf et objet mystère

- Utiliser un minimum de 3 matériaux

- Avoir un minimum de 6 pièces dans l’objet mystère

- Créer une notice du montage de l’objet d’anglais

- Au minimum une pièce métallique réalisée à partir de la découpe jet d’eau

- Le support de l’œuf doit être en impression 3D

- Budget d’environ 150 €

Brainstorming

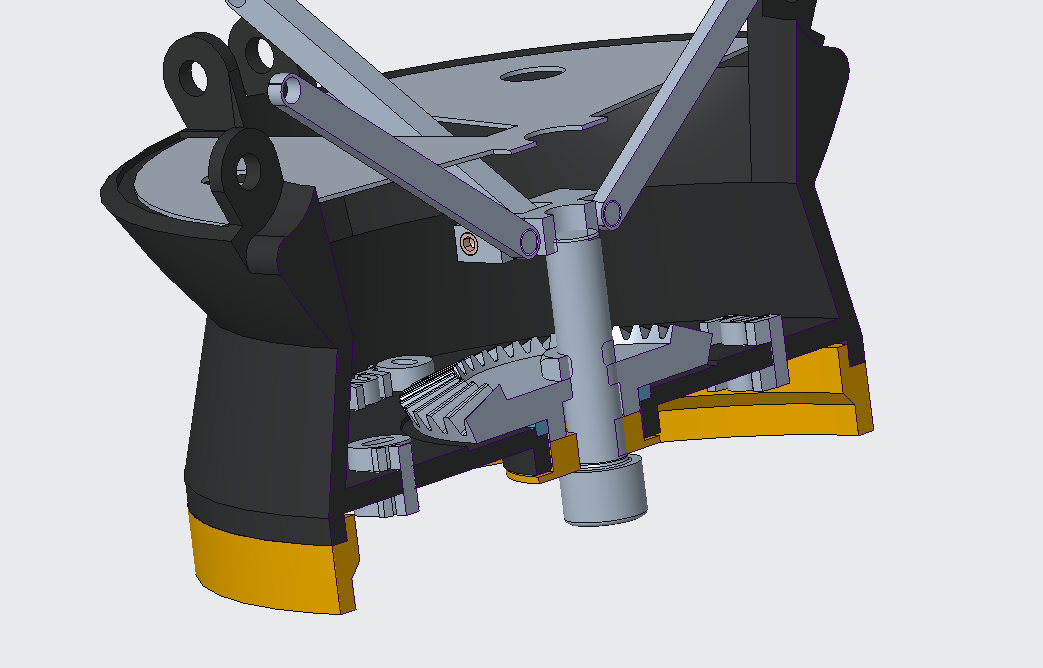

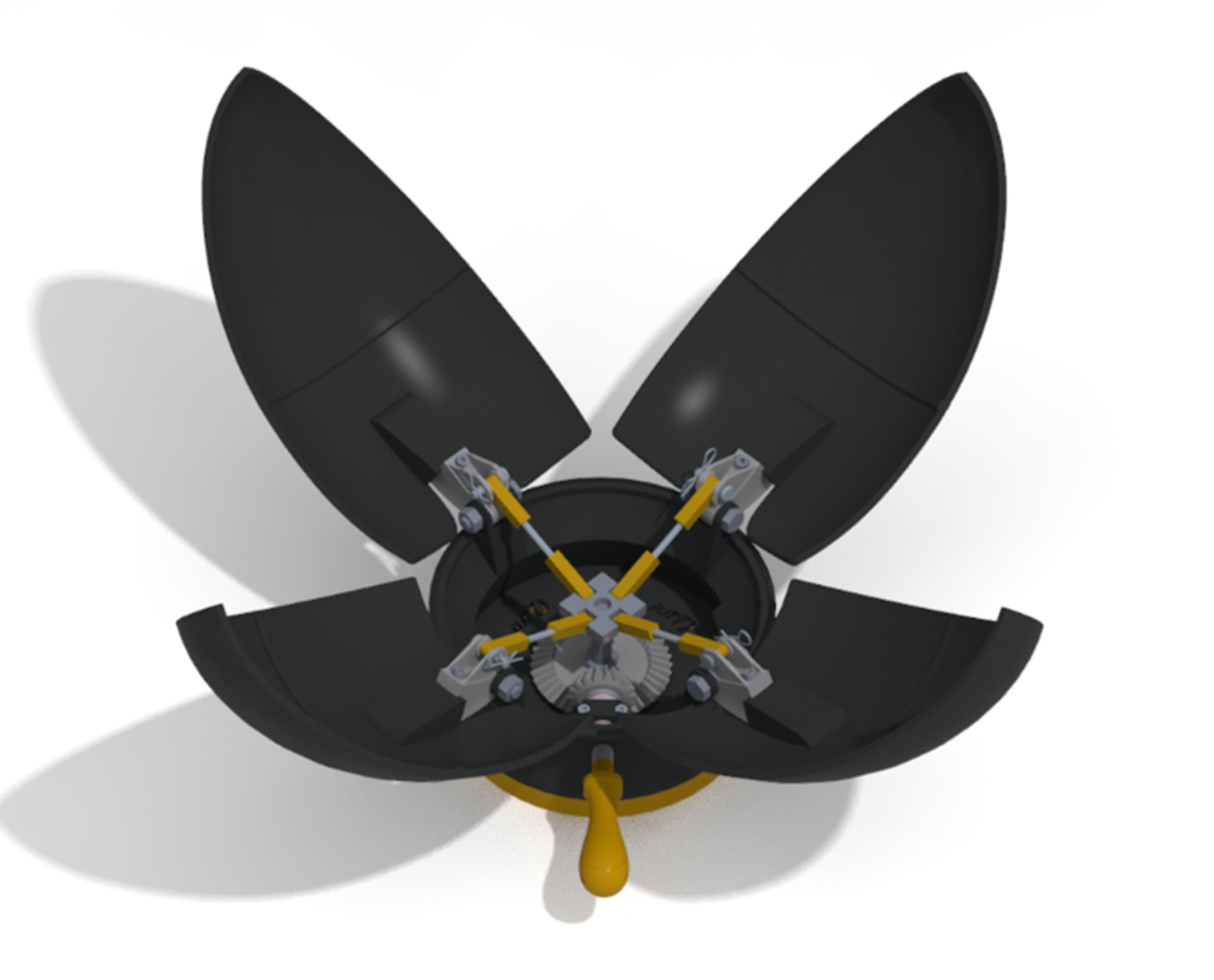

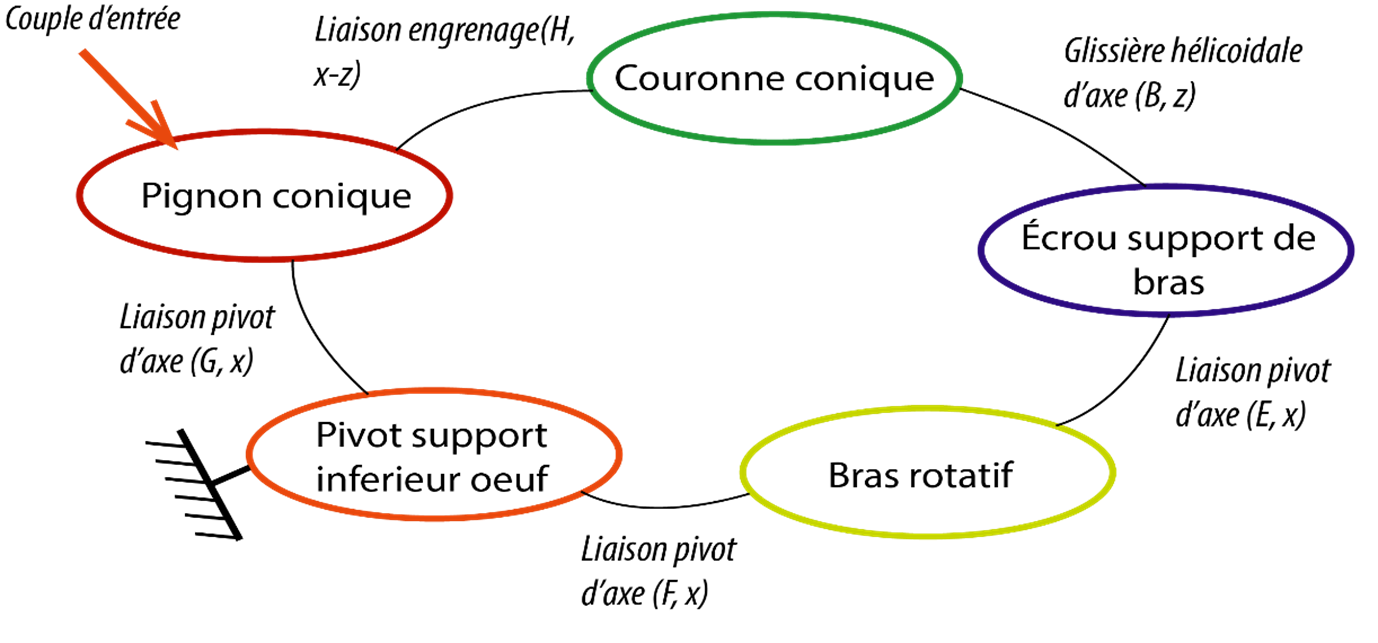

La création de ce mécanisme repose sur la transmission d’un mouvement à l’aide d’un pignon conique, d’une vis sans fin (ou tige filetée) et d’un bras support pivotant pour ouvrir les pétales de l’œuf.

Explication détaillée du mécanisme d’ouverture de l’œuf :

- Un pignon conique est entraîné par une source d’énergie (moteur ou manivelle).

- Il engrène avec une couronne conique, ce qui permet de changer l’orientation du mouvement à 90°.

- Ce pignon est solidaire d’une vis filetée M12 et un écrou, qui transforme le mouvement de rotation en translation verticale.

- La rotation de la vis filetée force l’écrou à monter ou descendre selon le sens de rotation du pas de la vis.

- L’écrou est relié à un bras jaune, lui-même attaché au pétale via un système pivot.

Création de la CAO

La CAO a représenté l’étape la plus longue et la plus déterminante de notre projet.

Pour le mécanisme de notre œuf, j’ai d’abord décidé de créer les engrenages avec l’écrou bloqué afin de vérifier la faisabilité de notre mécanisme avec les machines présentes à l’IUT.

Les ajustements sont la clé de notre mécanisme. Sans des ajustements corrects, nous aurions pu avoir de gros soucis d’ouverture, notamment sur le réglage de l’ouverture et de la fermeture de nos pétales.

J’ai ensuite réalisé le reste des pièces CAO respectant l’architecture global de notre œuf à ouverture mécanique

Réalisation des plans

À la suite de la modélisation complète de notre œuf en CAO, nous avons réalisé l’ensemble des plans de définition et d’assemblage des différentes pièces. L’élaboration de ces plans ce se sont révélés indispensables pour assurer la cohérence entre la conception et la fabrication.

Les plans nous ont tout d’abord permis de préparer les contrats de phase ainsi que les gammes d’usinage, en détaillant les opérations nécessaires et l’ordre de réalisation. Ils ont également servi de support pour vérifier la faisabilité des usinages et anticiper les contraintes liées aux machines disponibles (tours, fraiseuses, impressions 3D, etc.).

Aussi, les plans nous ont permis de garantir le respect des exigences dimensionnelles et géométriques de nos pièces. Pour cela, nous avons appliqué la norme GPS (spécification géométrique des produits) ainsi que la norme ISO 2768-m, ce qui nous a permis de définir les tolérances générales et de faciliter le contrôle des pièces fabriquées.

Réalisation de l’œuf

La CAO a représenté l’étape la plus longue et la plus déterminante de notre projet.

Pour le mécanisme de notre œuf, j’ai d’abord décidé de créer les engrenages avec l’écrou bloqué afin de vérifier la faisabilité de notre mécanisme avec les machines présentes à l’IUT.

Les ajustements sont la clé de notre mécanisme. Sans des ajustements corrects, nous aurions pu avoir de gros soucis d’ouverture, notamment sur le réglage de l’ouverture et de la fermeture de nos pétales.

Avant d’entreprendre l’usinage de chaque pièce, nous avons systématiquement élaboré les gammes d’usinage ainsi que les contrats de phase correspondants.

Ces documents constituent un support nous permettant de planifier l’ensemble des processus de fabrication. La gamme d’usinage définit la succession chronologique des opérations (dégrossissage, surfaçage, dressage, alésage, filetage, finition, etc.), tandis que le contrat de phase précise pour chaque opération les moyens nécessaires : machine utilisée, outillage de coupe (fraise, foret, alésoir, taraud, etc.), conditions de coupe (vitesse de rotation, avance, profondeur de passe), dispositifs de bridage, etc…

L’objectif est de garantir la traçabilité complète et une « reproductibilité » du procédé, notamment la sélection de l’outil adapté pour chaque face de nos pièces. Cette démarche assure à la fois la cohérence de la fabrication et le respect des tolérances géométriques et dimensionnelles.

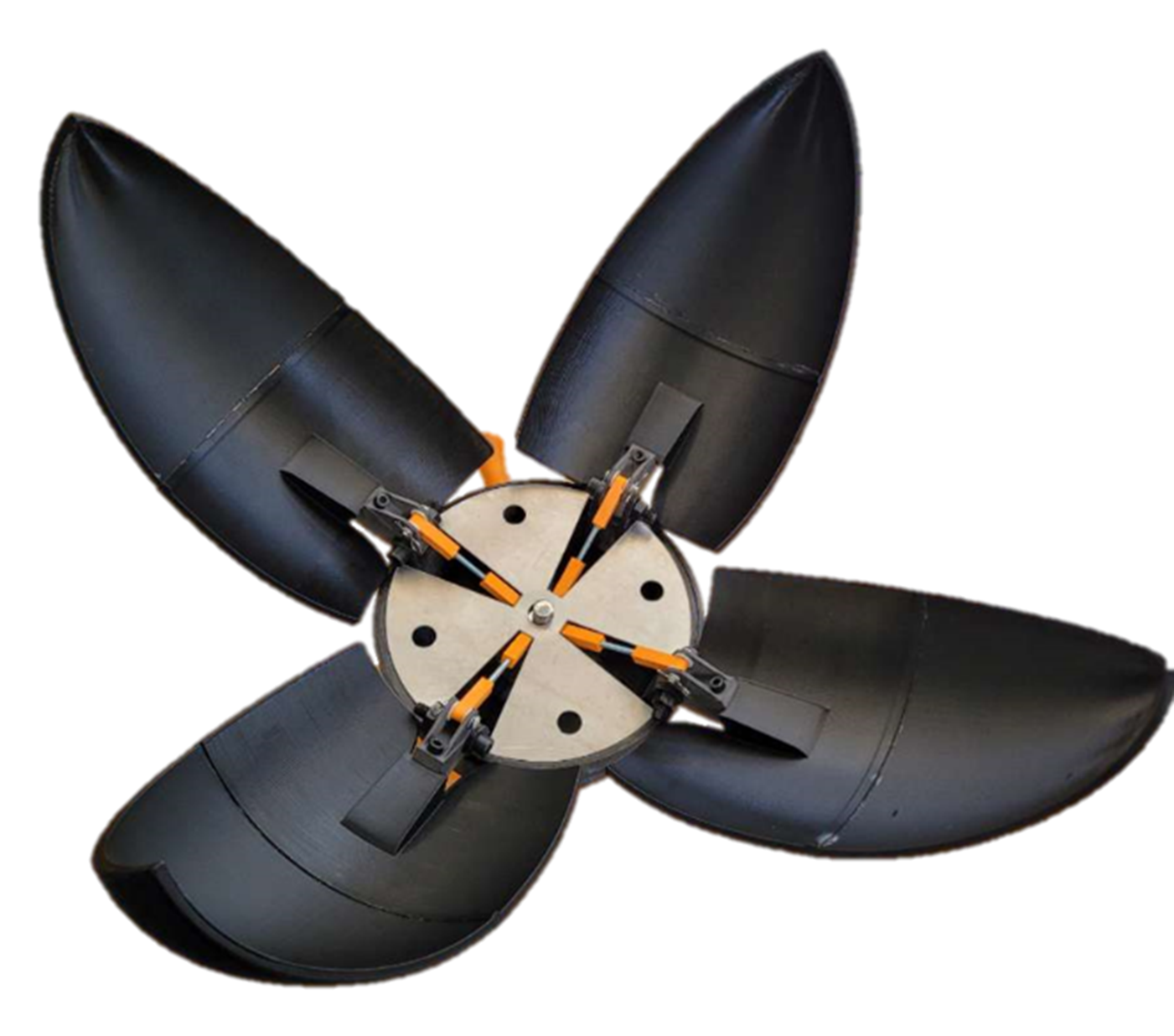

Résultat final

La réalisation de notre projet d’« œuf surprise à ouverture mécanique » a représenté un travail conséquent, mobilisant près de 60 heures de conception assistée par ordinateur (CAO) et plus de 40 heures de fabrication, comprenant à la fois l’usinage et l’impression 3D des différentes pièces. Ces étapes ont permis de transformer une idée initiale en un prototype fonctionnel répondant aux exigences du cahier des charges.

Au cours de ce projet, nous avons acquis de nouvelles compétences aussi bien en méthodes d’usinage qu’en techniques de conception mécanique. En particulier, nous avons pris conscience de l’importance de la gestion des ajustements dans les assemblages, un point déterminant pour garantir la bonne fonctionnalité d’un mécanisme. Cette expérience nous a permis de renforcer notre compréhension des tolérances, des jeux fonctionnels et de l’adaptation des procédés de fabrication aux besoins du projet.

Par ailleurs, ce travail ne s’est pas limité à la conception et à la réalisation mécanique. Nous avons également dû mettre en œuvre des outils d’organisation et de gestion de projet, tels que la planification par diagramme de Gantt et le suivi des différentes étapes de production. Cette approche nous a permis de mieux répartir les tâches, de respecter les délais et d’assurer la conformité du projet au cahier des charges imposé.